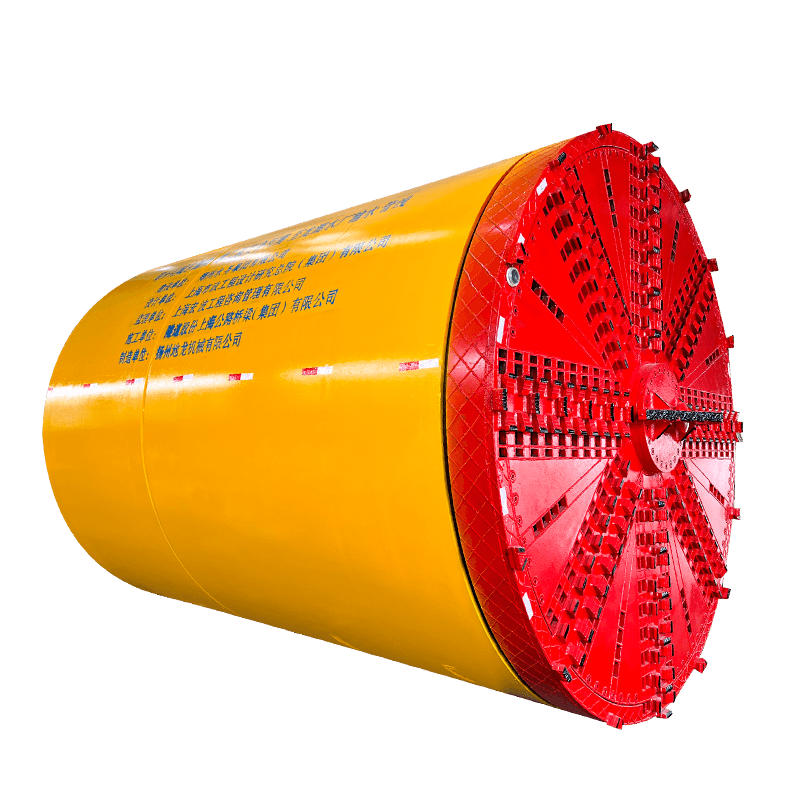

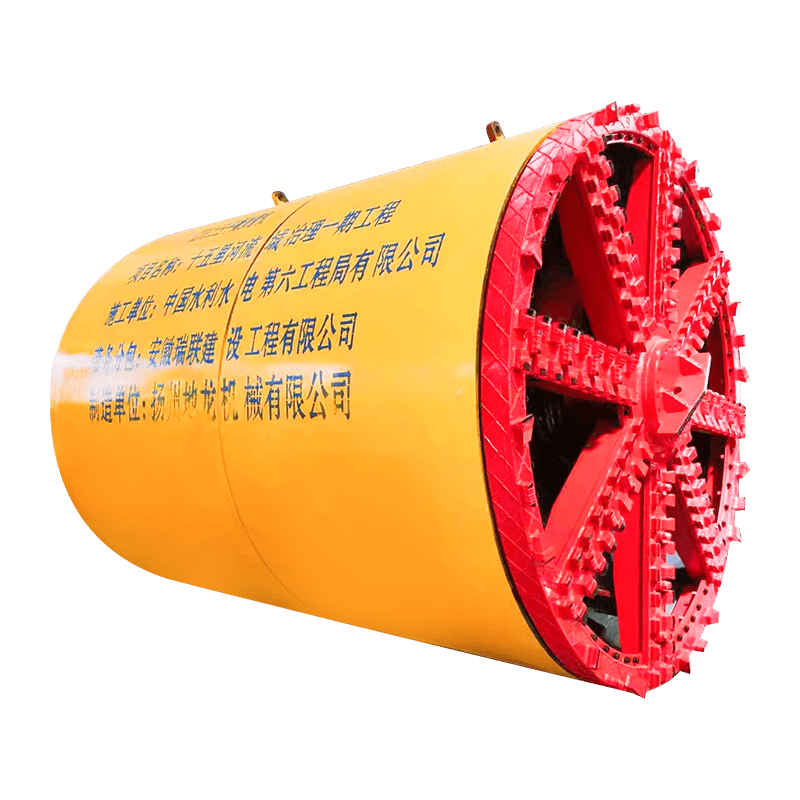

Slurry Balance Pipe Jacking Machine är en avancerad tunnelingsteknologi utformad för att underlätta installationen av rör under jordens yta. Denna maskin är särskilt effektiv i projekt som involverar svåra markförhållanden, såsom mjuka jordar, sandiga miljöer eller områden med höga grundvattennivåer. Medan uppslamningsbalansmetoden erbjuder betydande fördelar när det gäller precision och minskad miljöpåverkan, kräver att maskinen fungerar vid toppeffektivitet konsekvent underhåll. Korrekt underhåll förlänger inte bara livslängden för utrustningen utan säkerställer också säkra, effektiva verksamheter. Nedan undersöker vi de gemensamma underhållskraven för slambalansrörsmaskiner.

Regelbunden inspektion av nyckelkomponenter

För att upprätthålla optimal prestanda är rutinmässig inspektion av kritiska komponenter av största vikt. Viktiga delar, såsom uppslamningspump, skärhuvud, jackram och hydraulsystem, bör kontrolleras regelbundet för slitage. Särskilt uppslamningspumpen måste övervakas noggrant, eftersom den är ansvarig för att upprätthålla rätt uppslamningstryck under röruttagningsprocessen. Alla tecken på läckage, reducerat flöde eller ovanligt brus från pumpen bör omedelbart tas upp för att förhindra operativa förseningar.

Underhåll av slamcirkulationssystem

Slurry -cirkulationssystemet spelar en viktig roll för att upprätthålla tryckbalansen under jackprocessen. Detta system ansvarar för att transportera uppslamning till skärytan och evakuera det från tunnelplatsen. Med tiden kan uppslamningsuppbyggnad eller blockeringar uppstå i rören eller filtren, vilket kan hindra flödet och minska driftseffektiviteten. För att undvika systemfel bör filter rengöras eller bytas ut med jämna mellanrum, och rören bör inspekteras för eventuella blockeringar eller tecken på slitage.

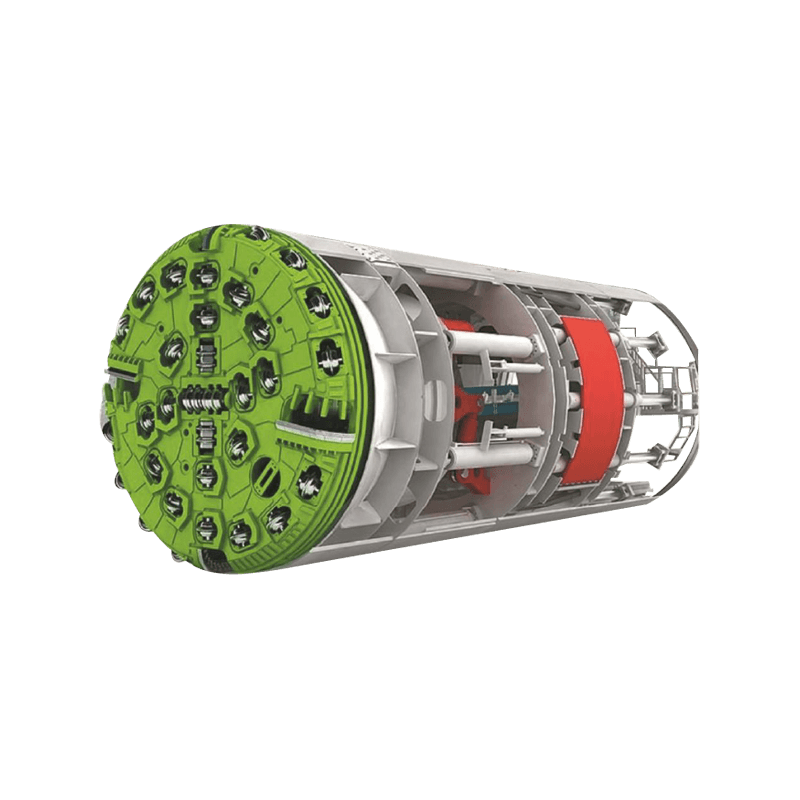

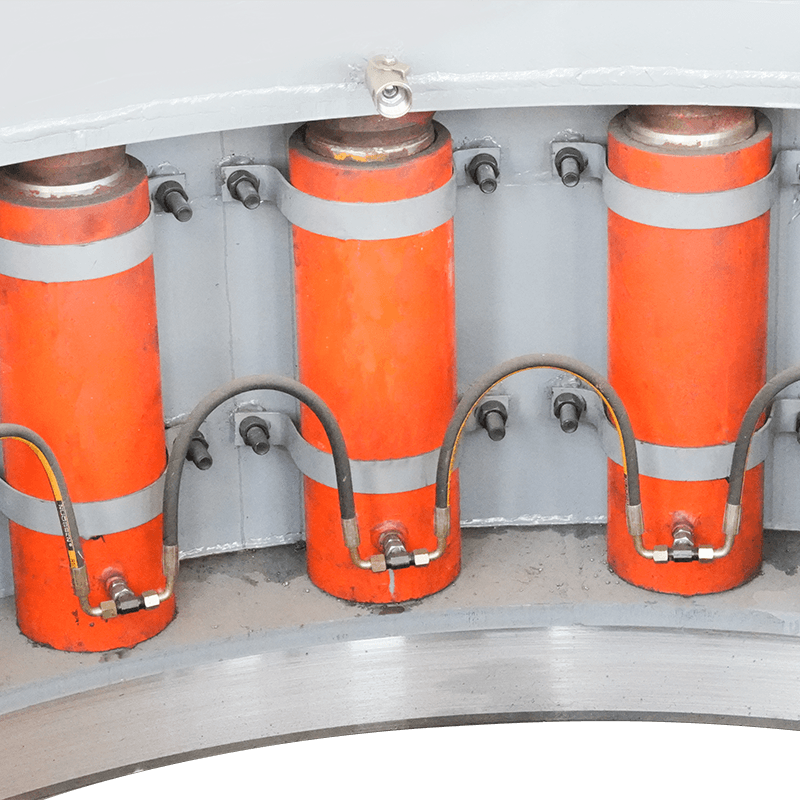

Hydraulisk systemvård

Det hydrauliska systemet, som driver tryckcylindrarna och jackramen, är ett av de mest avgörande elementen i slambalansrörets jackmaskin. Rutinunderhåll inkluderar att kontrollera hydrauliska vätskenivåer och se till att det inte finns några läckor i slangarna eller anslutningarna. Låga vätskenivåer eller förorening kan leda till ineffektiv drift och potentiella skador på hydrauliska komponenter. Dessutom bör hydrauliska filter rengöras eller bytas ut som en del av en schemalagd underhållsplan för att säkerställa en smidig drift.

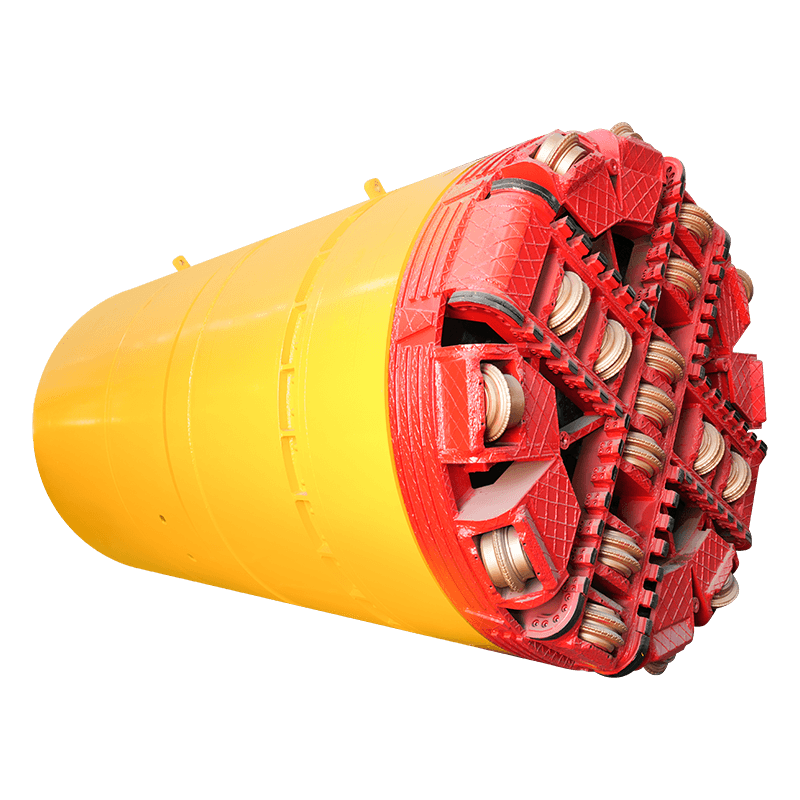

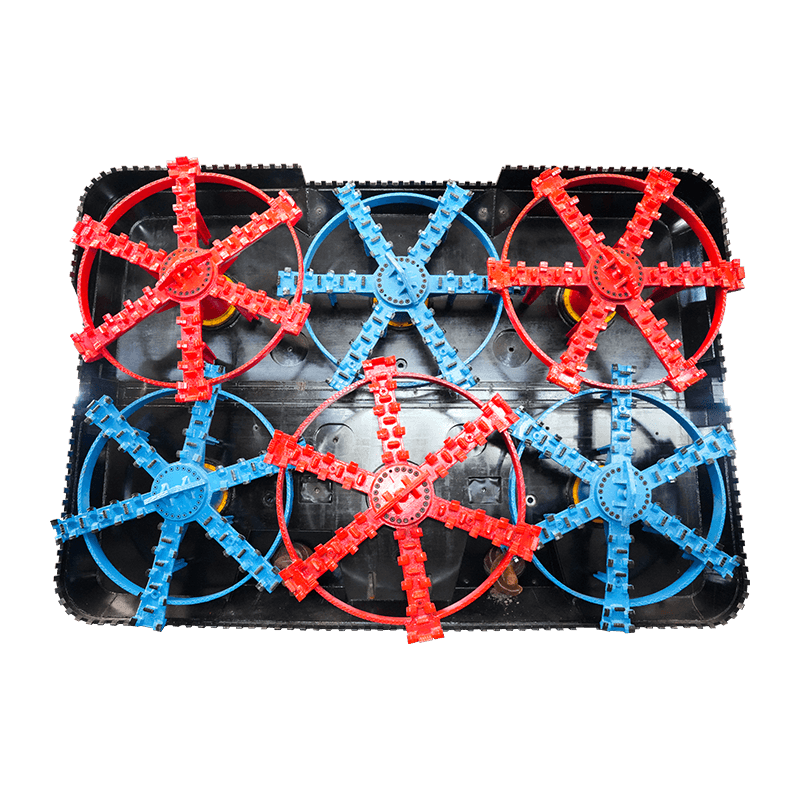

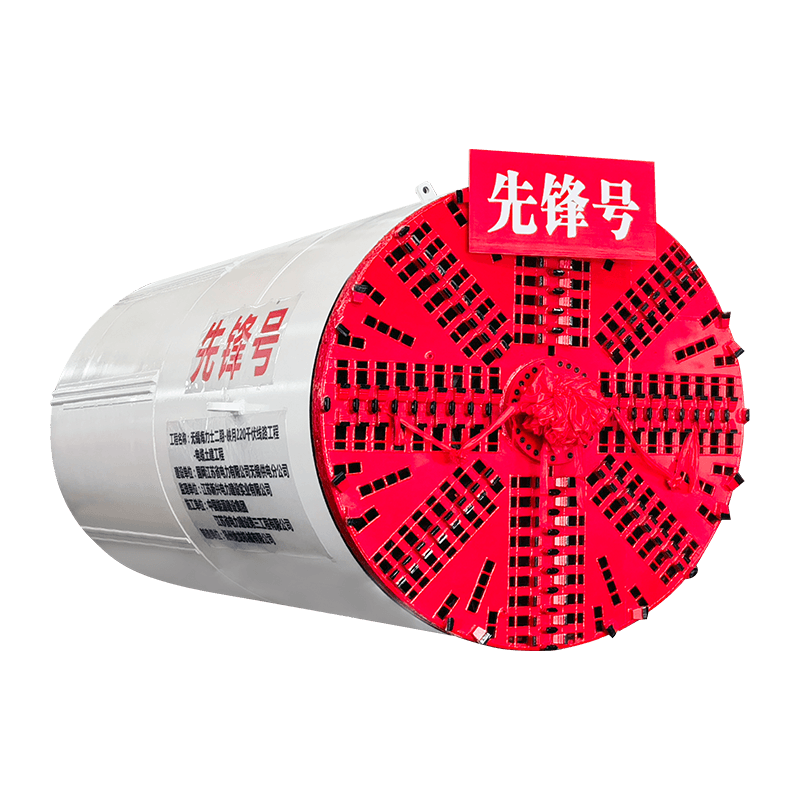

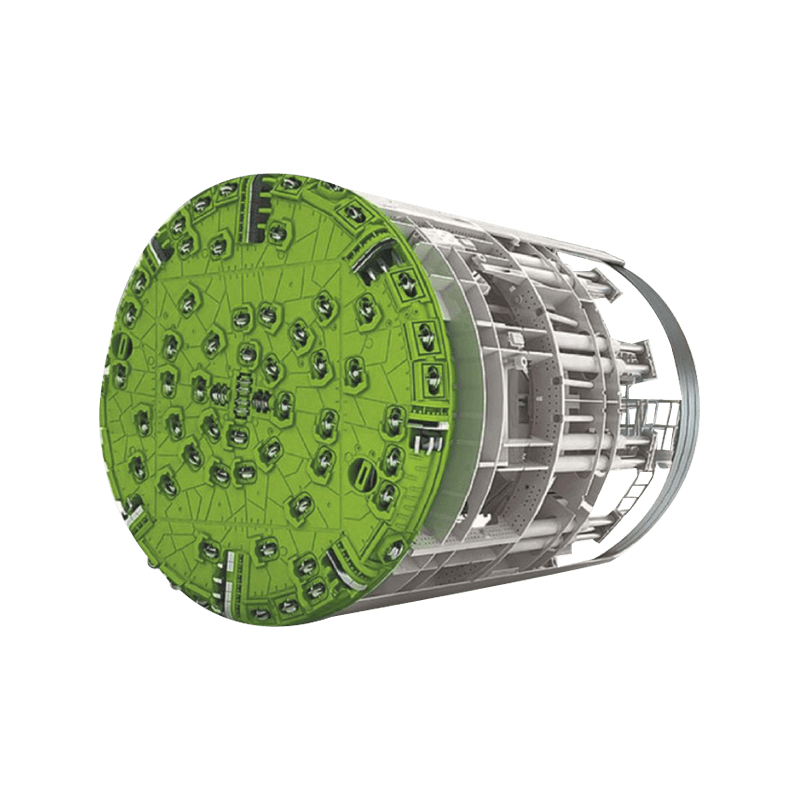

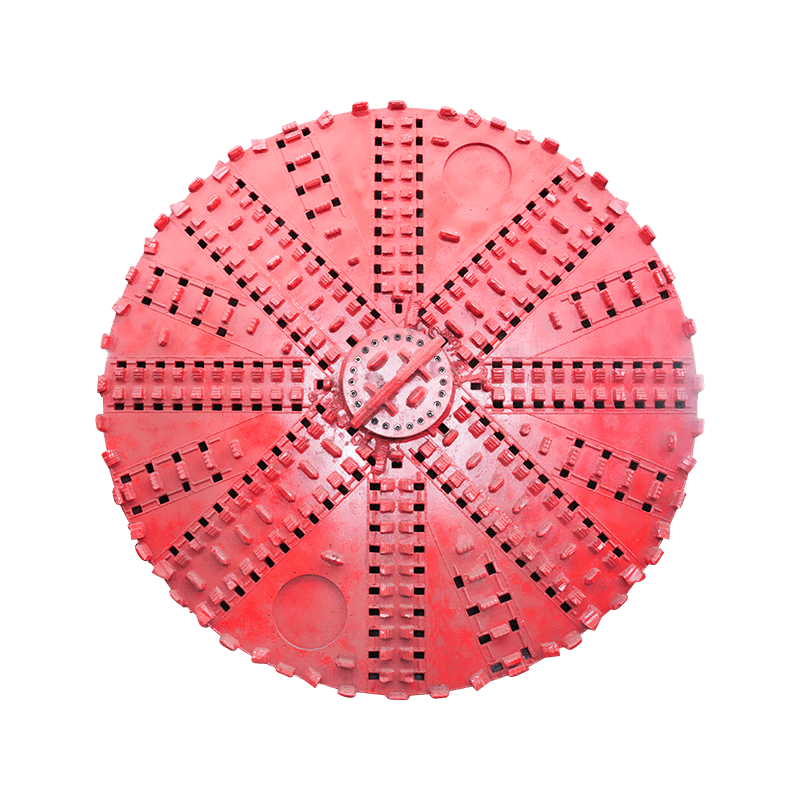

Cutter Head and Soil Management

Skärhuvudet är det primära verktyget för att bryta igenom jord och sten under rörinstallation. Dess tillstånd påverkar direkt effektiviteten i röruttagningsprocessen. Regelbundna inspektioner bör fokusera på skärhuvudets blad, vilket säkerställer att de förblir skarpa och fria från skador. Om bladen blir tråkiga eller spruckna kan de minska maskinens skärande effektivitet och öka slitaget på själva maskinen. Dessutom måste jorden som utgrävas noggrant för att förhindra överbelastning av uppslamningssystemet, vilket kan leda till blockeringar eller uppslamningsobalans.

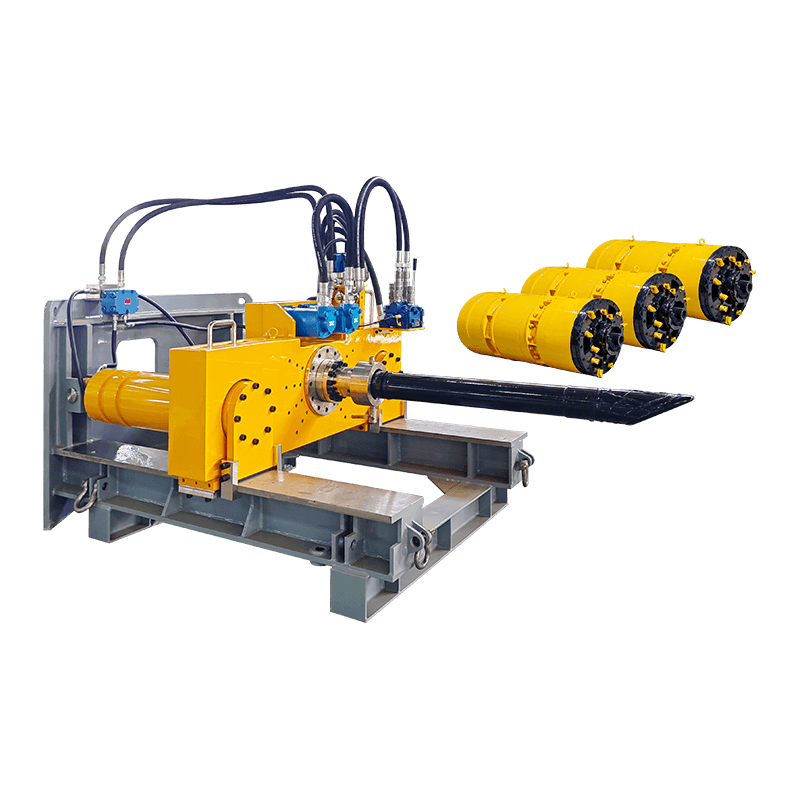

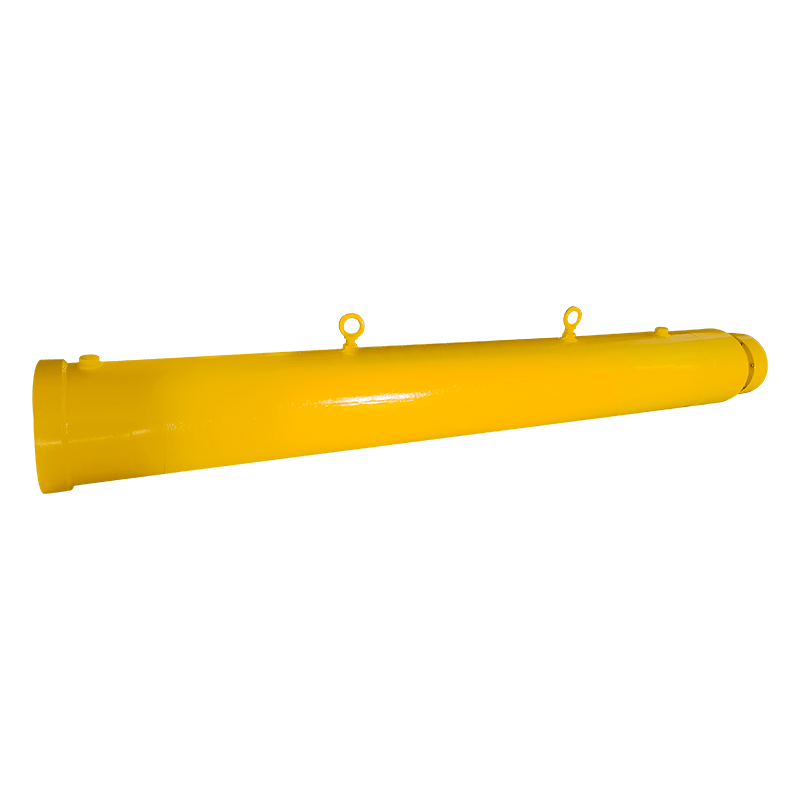

Jackram och tryckcylindrar

Jackningsramen är ansvarig för att driva röret till läge under installationsprocessen. Tryckcylindrar, monterade på ramen, genererar den kraft som krävs för att trycka på röret. Dessa komponenter bör inspekteras regelbundet för justering, smörjning och alla tecken på slitage. Med tiden kan tryckcylindrarna uppleva minskad prestanda om tätningarna eller hydrauliska vätskenivåerna äventyras. Att säkerställa korrekt inriktning är också avgörande för att undvika skevning under jackprocessen, vilket kan leda till felinställning av det installerade röret.

Övervakning och justering av uppslamningstryck

Uppslamningsbalansens jackmaskin förlitar sig på exakt kontroll av uppslamningstrycket för att bibehålla utgrävningsytans stabilitet. Fluktuationer i uppslamningstryck kan orsaka instabilitet i tunnelprocessen och påverka riktigheten för rörinstallation. Operatörer bör konsekvent övervaka uppslamningstryckmätaren och justera uppslamningsflödeshastigheterna vid behov. Eventuella tecken på överdrivet tryck eller tryckfall bör undersökas snabbt för att förhindra skador på maskinen eller den omgivande miljön.

Underhåll av de elektriska och styrsystemen

Moderna slambalansrörsjackningsmaskiner är utrustade med avancerade elektriska och styrsystem som hanterar allt från hydraulisk kraft till uppslamningscirkulation. Dessa system kräver periodiska inspektioner för att säkerställa att sensorer, ledningar och kontrollpaneler fungerar korrekt. Elektriska fel eller systemfel kan stoppa verksamheten, så proaktivt underhåll av dessa system är avgörande för att minimera driftstopp.

Smörjning av rörliga delar

Flytta delar som tryckcylindrar, skärhuvudlager och hydrauliska komponenter kräver korrekt smörjning för att minska friktionen och förhindra överhettning. Smörjning av dessa delar med regelbundna intervall hjälper till att förlänga livslängden för komponenter och säkerställer smidig, oavbruten drift. Det är jag

Mportant för att använda rätt typ av smörjmedel som anges av tillverkaren, eftersom felaktig smörjning kan leda till för tidigt slitage och komponentfel.

Rengöring och bortskaffande av uppslamning

Slutligen är hantering av uppslamningen som används i röruttagningsprocessen en viktig aspekt av underhåll. Uppslamningsblandningen, som består av bentonit eller andra tillsatser, måste rengöras regelbundet för att undvika uppbyggnad i maskinen och cirkulationssystemet. Detta inkluderar bortskaffande av begagnad uppslamning och behandling av överskott av uppslamning på ett miljöansvarigt sätt. Uppslamningshanteringsanläggningar bör underhållas ordentligt för att säkerställa att avfallet kastas eller återvinns i enlighet med miljöregler.

De uppslamningsbalansrörsmaskin är ett oundgängligt verktyg för underjordisk rörinstallation, erbjuder precision och minimerar miljöstörningar. Men som alla komplexa maskiner kräver det regelbundet underhåll för att fungera effektivt och säkert. Rutininspektioner, snabba reparationer och noggrann hantering av uppslamningscirkulation är avgörande för att säkerställa att maskinen fortsätter att leverera hög prestanda under hela sitt operativa liv. Genom att följa ett robust underhållsschema kan operatörerna avsevärt förlänga maskinens livslängd och undvika kostsam driftstopp.