Kärnteknologier inom modern rörkapning och gängning

Det moderna rörmaskin har utvecklats från enkla manuella verktyg till mycket sofistikerade CNC-styrda system som klarar av extrem precision. I hjärtat av industriell tillverkning är rörgängningsmaskinen, som använder höghastighetstål (HSS) stansar för att skapa koniska eller raka gängor på olika metallrör. Dessa maskiner är designade för att hantera tunga belastningar samtidigt som integriteten hos rörets strukturella vägg bibehålls. Avancerade modeller har nu automatiska oljningssystem som smörjer formarna under skärprocessen, vilket avsevärt förlänger verktygets livslängd och säkerställer en jämnare finish på gängorna.

Utöver gängning använder högpresterande rörskärningsmaskiner kallskärningsteknik. Till skillnad från traditionella slipsågar använder dessa maskiner ett roterande blad eller en motor med högt vridmoment för att skära igenom tjockväggiga rör utan att generera en Heat Affected Zone (HAZ). Detta är avgörande i industrier som olja och gas eller läkemedelstillverkning, där rörets metallurgiska egenskaper måste förbli oförändrade för att förhindra framtida korrosion eller strukturella fel i skarvarna.

Automatiserad rörbockning och formsättning

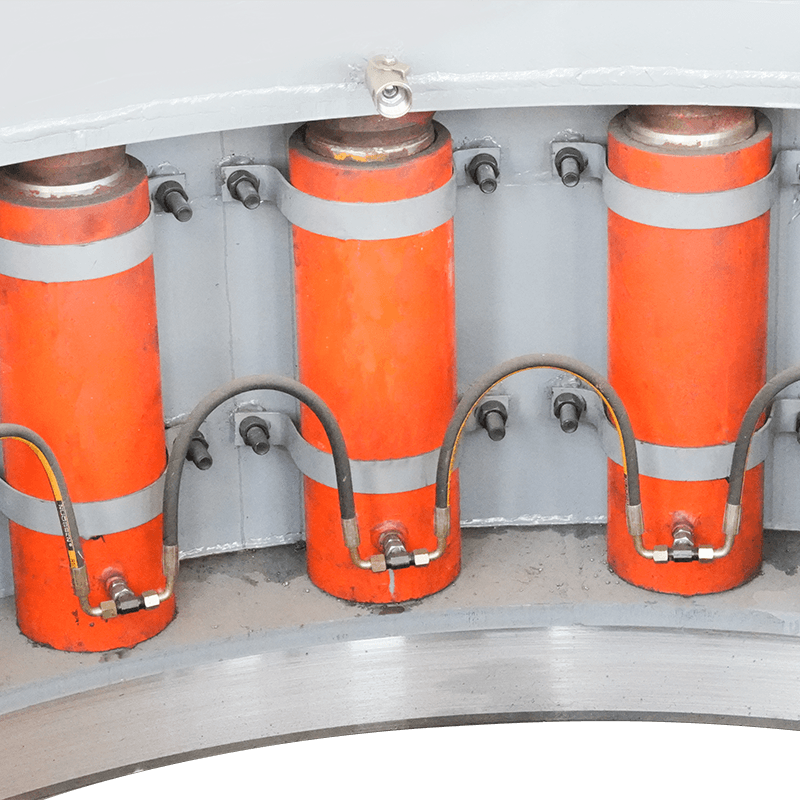

Rörbockningsmaskiner är väsentliga för att skapa sömlösa övergångar i vätsketransportsystem utan att det behövs för mycket krökar eller svetsar. Dornbockare är särskilt uppskattade för sin förmåga att förhindra att röret kollapsar eller skrynklas under bockningsprocessen. Genom att föra in en solid stång (dornen) i röret, stöder maskinen den inre diametern, vilket möjliggör böjar med snäva radie som upprätthåller konsekventa flödeshastigheter och trycknivåer i hela systemet.

Nyckelkomponenter i ett rörbockningssystem

- Bend Die: Det primära verktyget som bestämmer krökningsradien.

- Tryckdyna: Anbringar den nödvändiga kraften för att trycka röret mot böjdynan.

- Clamp Die: Håller röret säkert på plats för att förhindra glidning under rotationen.

- Torkardyna: Förhindrar skrynkling på insidan av böjen för tunnväggiga material.

Teknisk jämförelse av rörmaskinskategorier

Att välja rätt maskiner beror mycket på produktionsvolymen och det specifika material som bearbetas. Bärbara maskiner erbjuder flexibilitet för reparationer på plats, medan stationära industriella arbetsstationer ger den kraft som behövs för tillverkning av stora volymer. Tabellen nedan beskriver de primära skillnaderna mellan vanliga rörbearbetningstekniker som används inom området idag.

| Maskintyp | Primär funktion | Optimala material | Precisionsnivå |

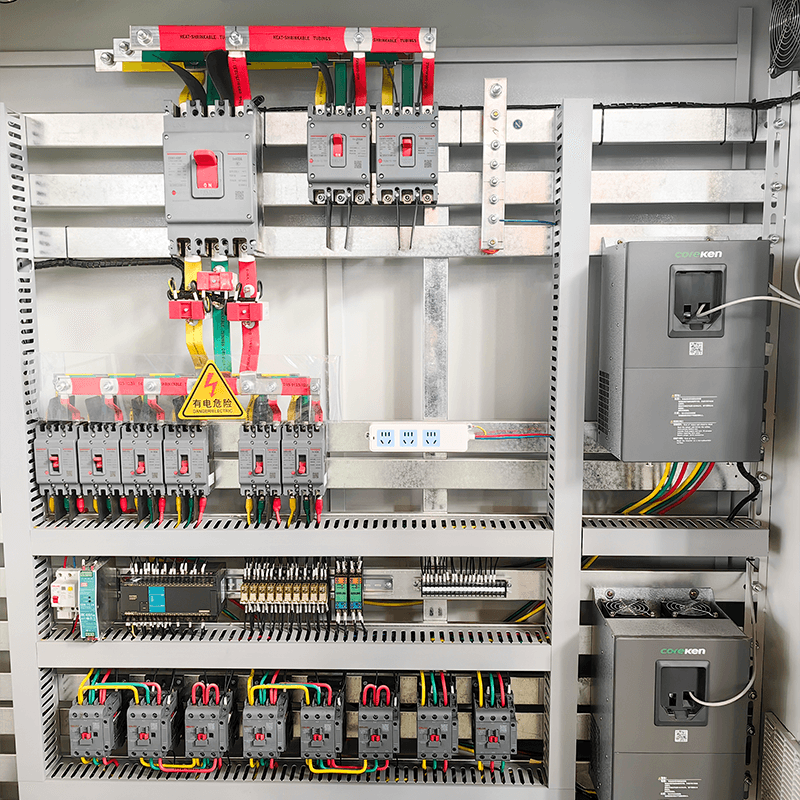

| CNC-rörgängare | Automatisk gängning | Stål, rostfritt, galvaniserat | Hög (digital kontroll) |

| Orbital rörskärare | Kvadrering och skärning | Tunnväggiga rör, legeringar | Ultrahög (fri från grader) |

| Hydraulisk rörbockare | Krökningsformning | Koppar, kolstål, aluminium | Medium till Hög |

Underhållsprotokoll för lång livslängd och säkerhet

Regelbundet underhåll av rörmaskiner är inte förhandlingsbart för att säkerställa förarens säkerhet och upprätthålla snäva toleranser. Metallspån och skräp är dessa maskiners primära fiender; om de lämnas orenade kan de täppa till smörjledningar och skära på precisionsytorna på formarna. Operatörer bör utföra dagliga kontroller av hydraulvätskenivåerna och inspektera skäreggarna på stansar och blad för tecken på matt eller flisning. Slöa verktyg kräver mer vridmoment, vilket kan leda till motorutbränning och ojämn gängning.

Kalibrering är en annan viktig aspekt av maskinunderhåll. Med tiden kan vibrationerna från kraftig skärning göra att sensorer och inriktningsstyrningar förskjuts. Kvartalsvis kalibrering säkerställer att maskinen fortsätter att uppfylla ISO-standarder och att varje producerat rör passar perfekt in i det större infrastrukturprojektet. Att implementera ett rigoröst underhållsschema förhindrar inte bara stillestånd utan säkerställer också att slutprodukten uppfyller säkerhetskraven för högtrycksapplikationer.