Förstå TBM-tillverkning och dess betydelse

Tunnelborrningsmaskiner (TBM) har revolutionerat byggandet av underjordisk infrastruktur, från tunnelbanelinjer till allmännyttiga tunnlar. Tillverkningen av TBM kräver precisionsteknik och integration av flera komplexa system, inklusive skärhuvuden, transportörsystem och hydrauliska mekanismer. Tillverkning av hög kvalitet säkerställer att TBM fungerar effektivt under utmanande geologiska förhållanden samtidigt som stillestånds- och underhållskostnader minimeras.

Modernt TBM-tillverkning kombinerar maskinteknik, elektriska system och mjukvarukontroller för att skapa maskiner som kan utföra exakt tunnling i urbana och avlägsna miljöer. Tillverkare måste vara uppmärksamma på materialval, designoptimering och integration av automationssystem för att förbättra produktiviteten och säkerheten.

Kärnkomponenter i TBM-tillverkning

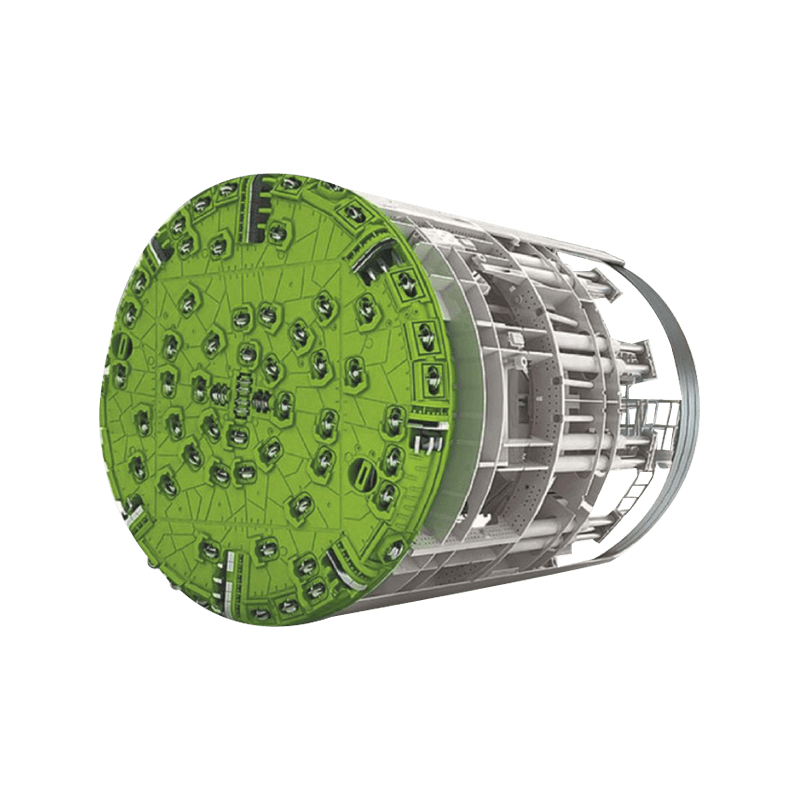

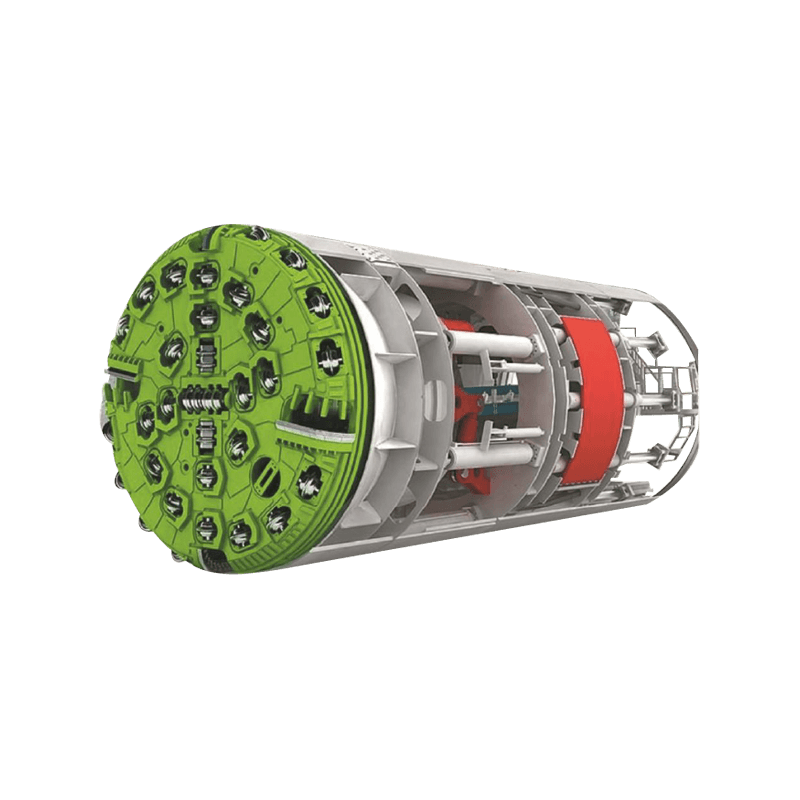

Effektiviteten hos en TBM beror mycket på kvaliteten och designen av dess kärnkomponenter. Nyckelelement inkluderar:

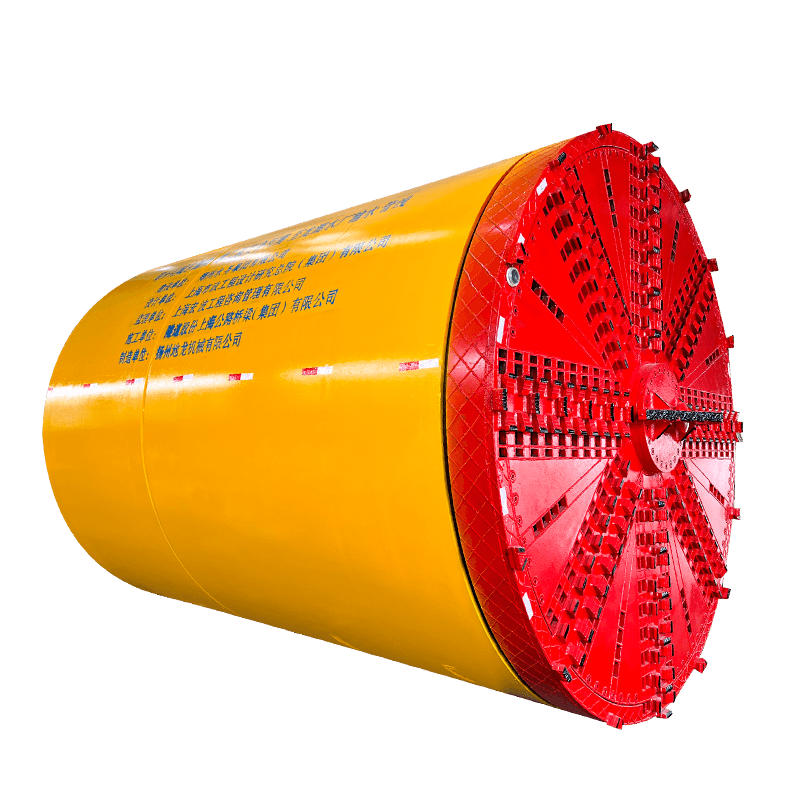

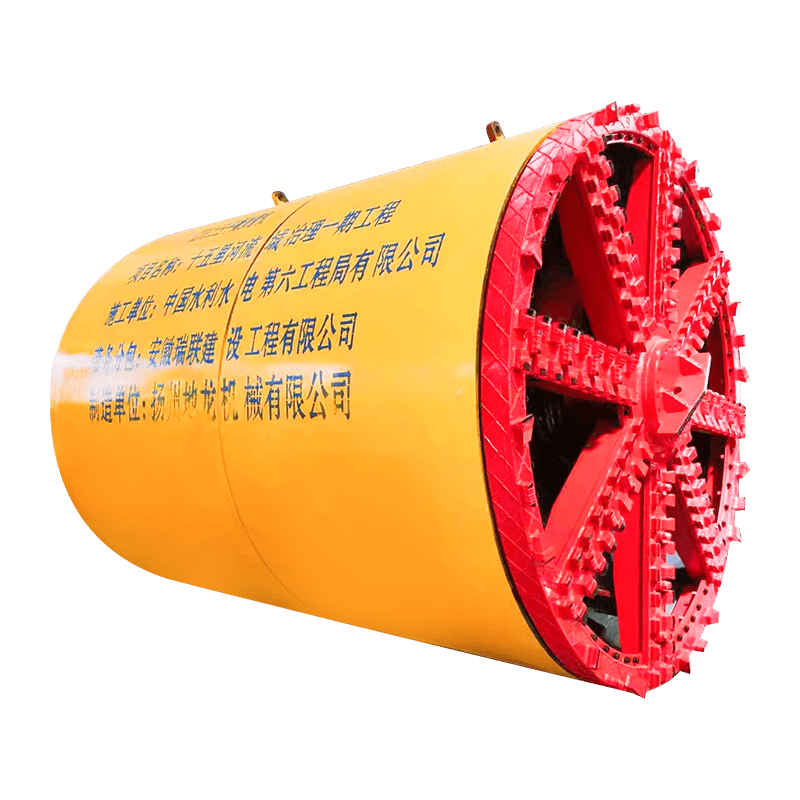

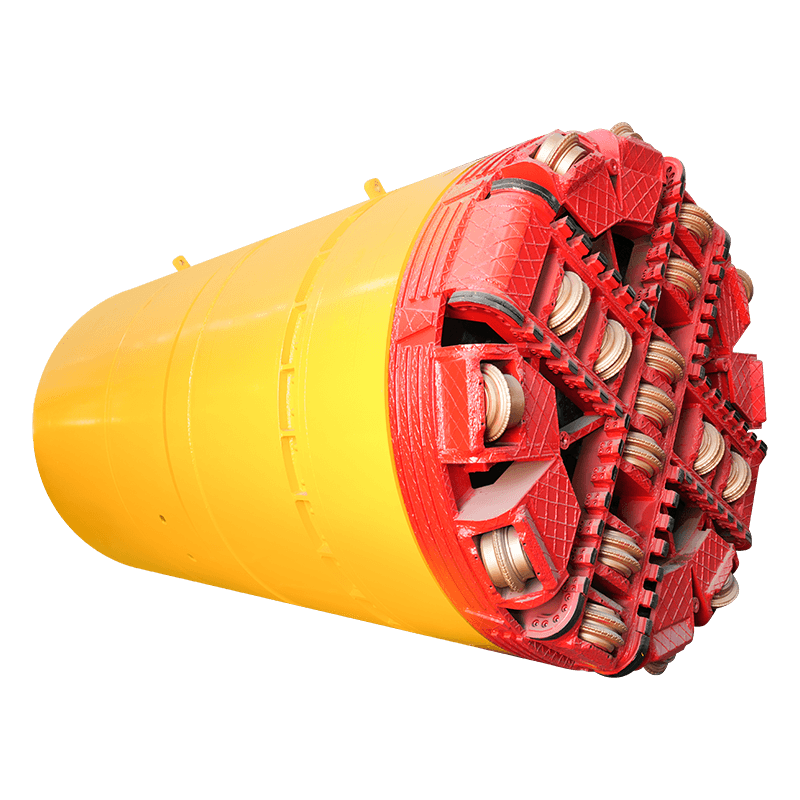

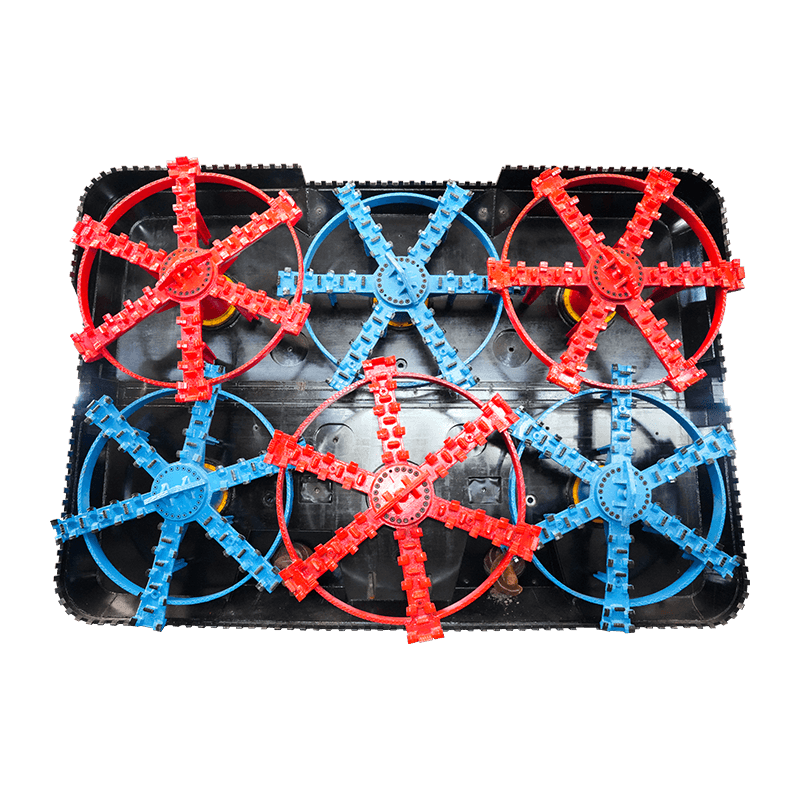

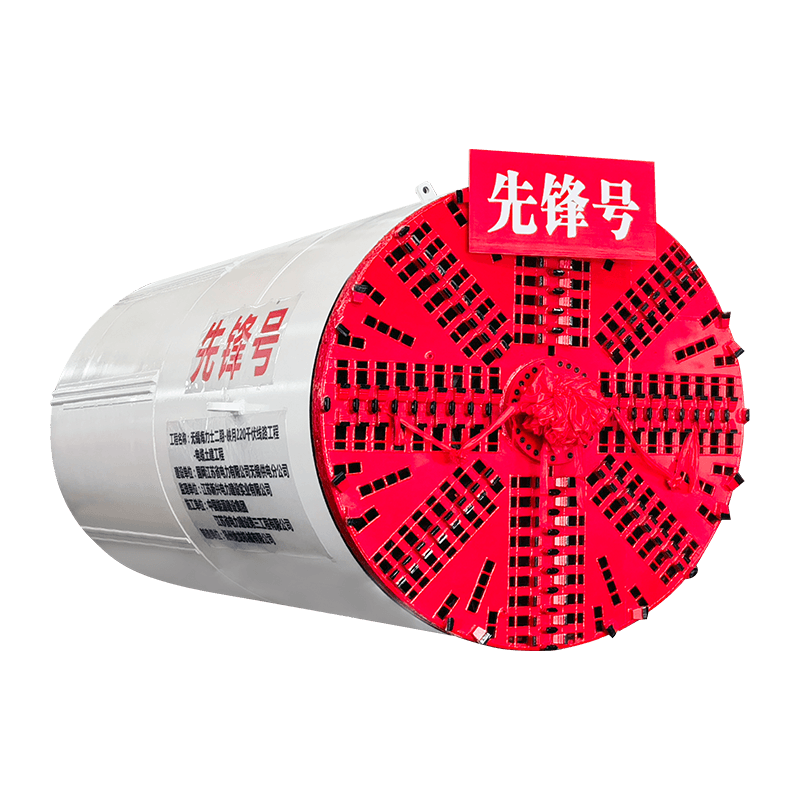

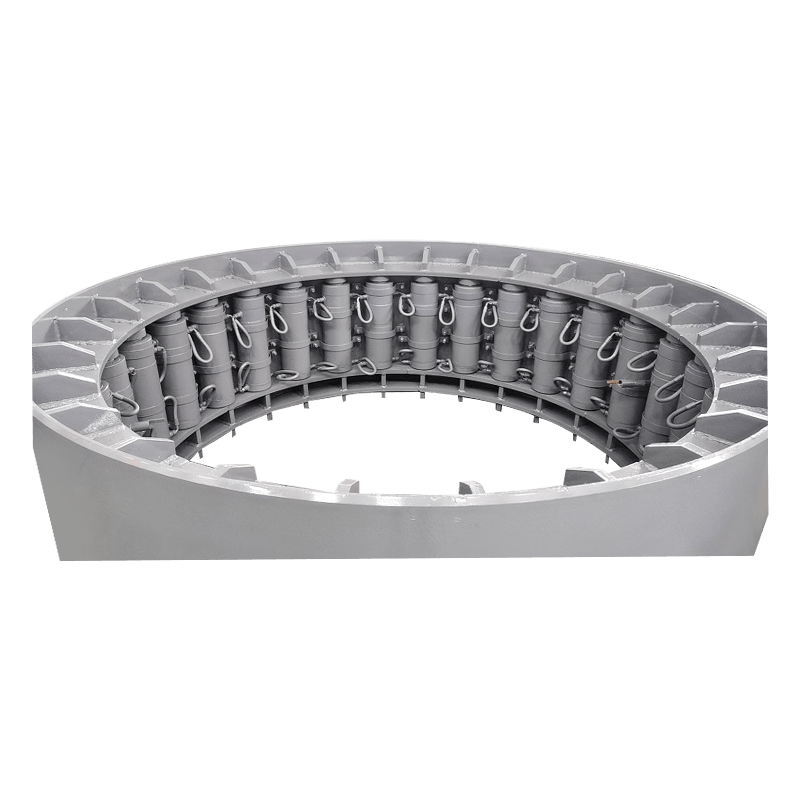

- Skärhuvud: Front-end-komponenten som bryter jorden eller stenen. Precisionstillverkning säkerställer optimal rotation och minimalt slitage.

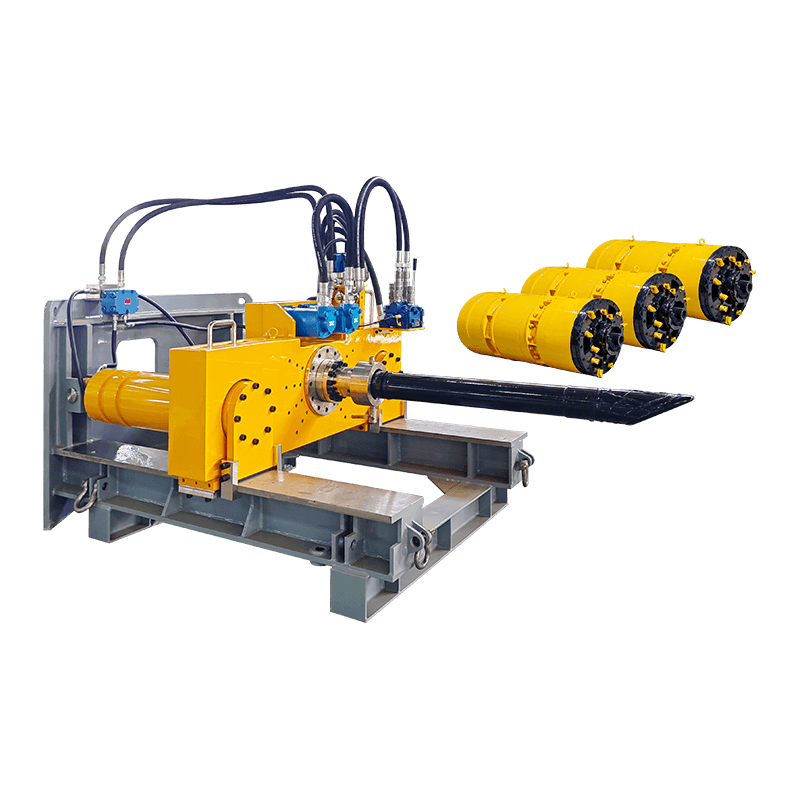

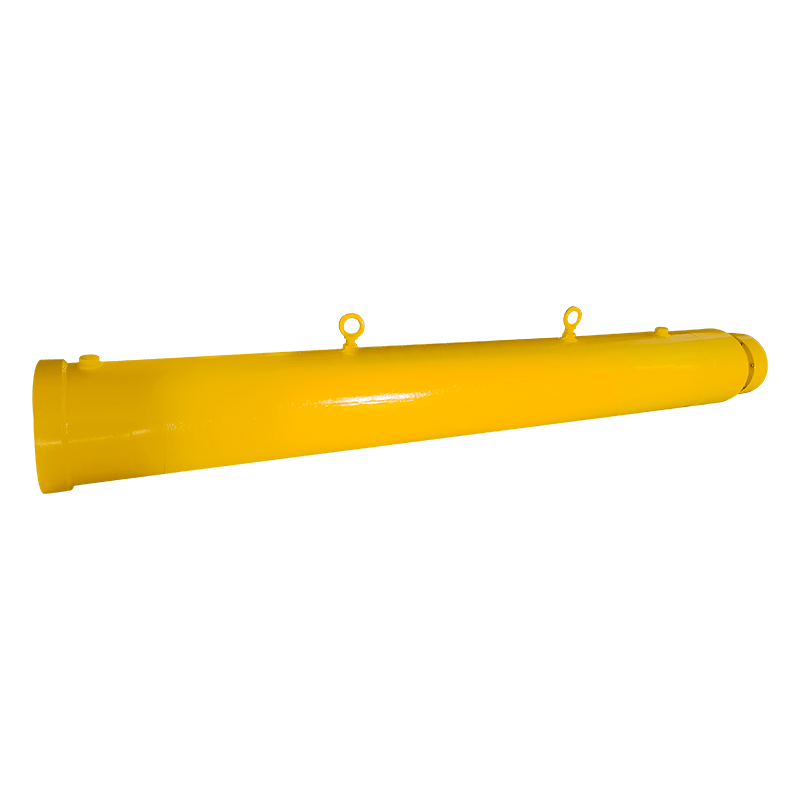

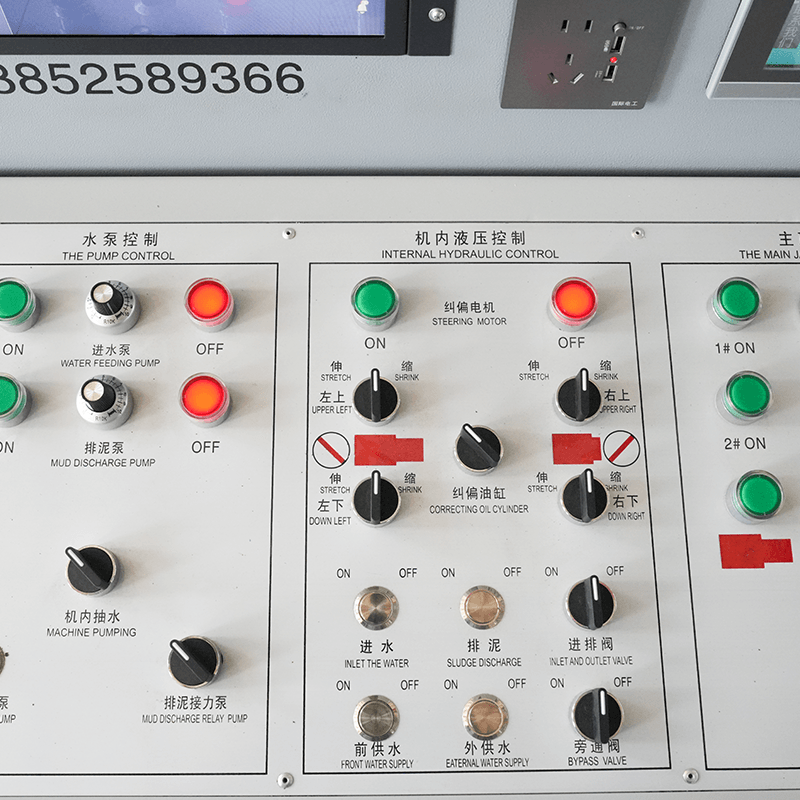

- Drivkraftssystem: Hydraulcylindrar som trycker TBM:n framåt. Noggrann tillverkning säkerställer jämn kraftfördelning för att förhindra uppriktningsproblem.

- Transportörsystem: Tar bort schaktmaterial effektivt. Tillverkad med hållbara komponenter för att motstå nötande förhållanden.

- Sköld och skärstöd: Skyddar maskinen och arbetarna under tunnling. Kräver höghållfast stål och exakt montering.

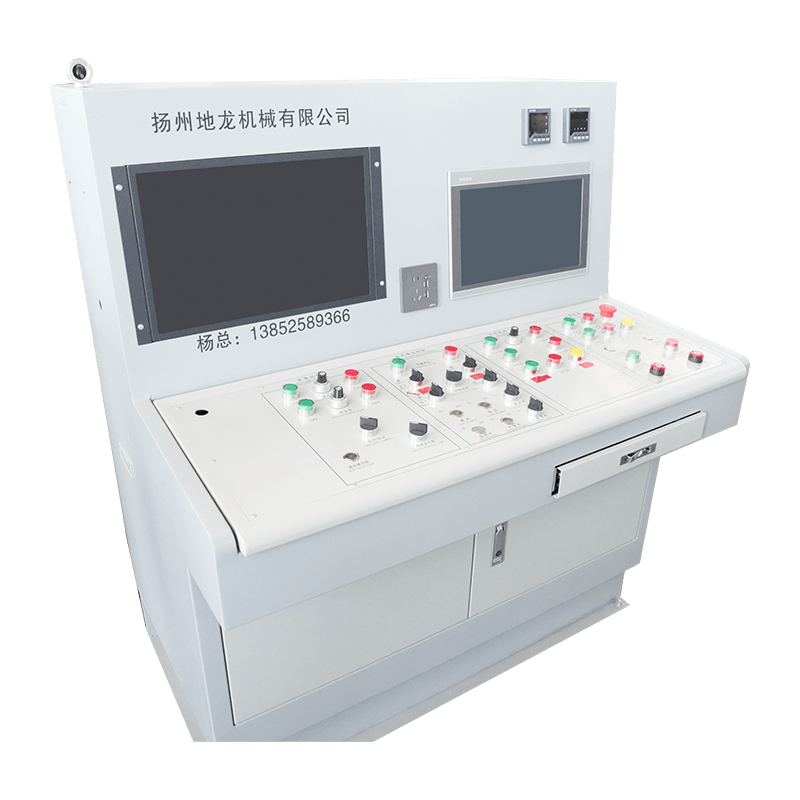

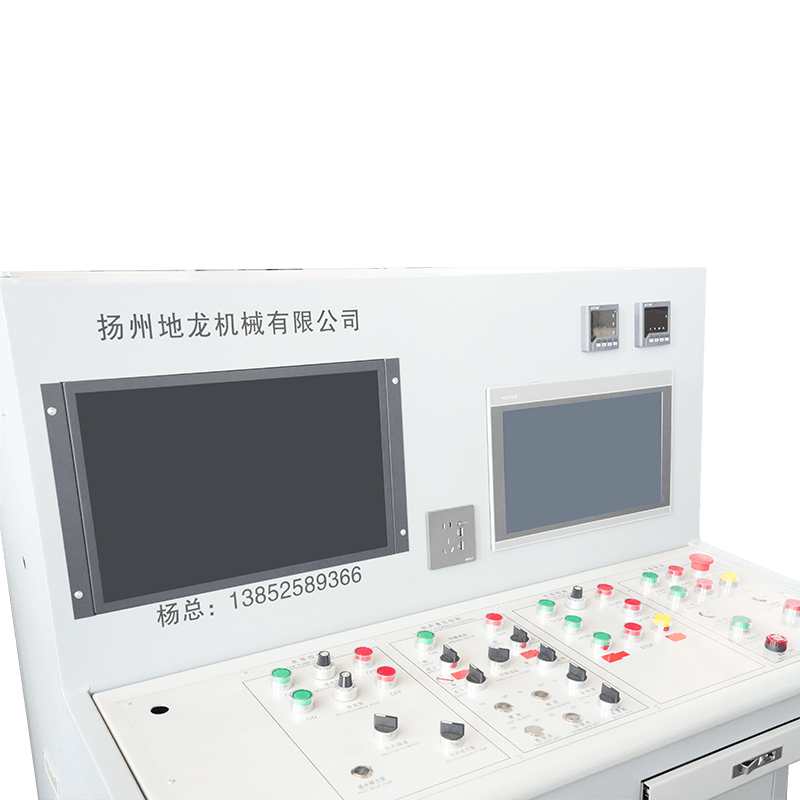

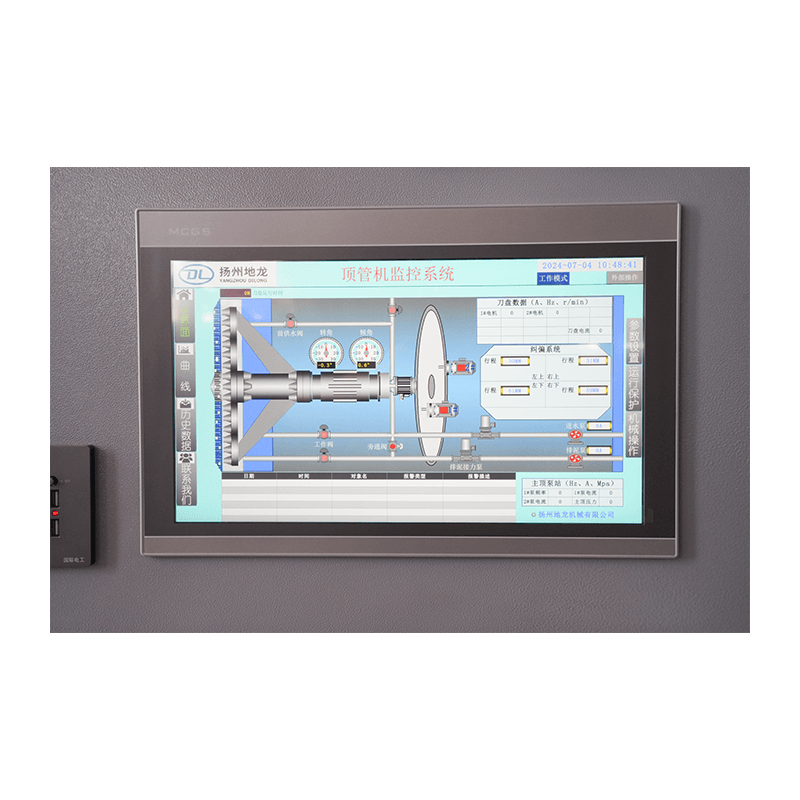

- Väglednings- och kontrollsystem: Avancerad elektronik och sensorer säkerställer exakt navigering och tunnelprecision.

Material- och precisionsteknik inom TBM-produktion

Material som används i TBM-tillverkning måste balansera styrka, hållbarhet och vikt. Höghållfasta stållegeringar används vanligtvis för skärhuvuden och sköldar, medan slitstarka material appliceras på kritiska komponenter för att förlänga livslängden. Precisionsteknik säkerställer att komponenter tillverkas med snäva toleranser, vilket minskar vibrationer och förbättrar maskinens stabilitet.

Computer-Aided Design (CAD) och Computer Aided Manufacturing (CAM) teknologier är integrerade i modern TBM-produktion. De tillåter ingenjörer att simulera geologiska interaktioner, optimera skärhuvudets design och effektivisera monteringsprocesser, vilket resulterar i snabbare produktionstider och förbättrad maskintillförlitlighet.

Kvalitetskontroll och testprocedurer

Strikt kvalitetskontroll är avgörande vid TBM-tillverkning för att säkerställa tillförlitlighet under utmanande tunnelförhållanden. Vanliga testprocedurer inkluderar:

- Mekanisk belastningsprovning av hydraulsystem.

- Provning av slitstyrka för skärverktyg och transportörkomponenter.

- Inriktnings- och kalibreringskontroller för styrsystem.

- Driftsimulering i kontrollerade miljöer före driftsättning.

Dessa tester validerar inte bara designspecifikationer utan hjälper också till att identifiera potentiella problem som kan leda till stillestånd eller kostsamma reparationer på fältet.

Nya innovationer inom TBM-tillverkning

TBM-branschen upplever betydande innovationer för att förbättra effektiviteten och minska driftskostnaderna. Anmärkningsvärda framsteg inkluderar:

- Automatiserade övervakningssystem som använder realtidsdata för prediktivt underhåll.

- Hybrid skärhuvuden som klarar av blandade markförhållanden utan att byta verktyg.

- Lättviktskompositmaterial som minskar energiförbrukningen vid tunnling.

- Avancerade smörj- och kylsystem som förlänger livslängden på kritiska komponenter.

Jämför TBM-tillverkningsstandarder över hela världen

TBM-tillverkningsstandarder varierar mellan regioner beroende på geologiska förhållanden, säkerhetsföreskrifter och teknologisk användning. Följande tabell belyser viktiga aspekter:

| Region | Materialstandarder | Automationsnivå | Genomsnittlig produktionstid |

| Europa | Höghållfasta legeringar, slitstarkt stål | Hög | 12-18 månader |

| Asien | Legeringar med lokal anpassning, kompositmaterial | Medium till Hög | 10-16 månader |

| Nordamerika | Premiumstål och avancerade sensorer | Hög | 14-20 månader |

Slutsats: Framtiden för TBM Manufacturing

TBM-tillverkning ligger i framkant av innovation inom underjordisk konstruktion. När kraven på urbanisering och infrastruktur växer fokuserar tillverkarna på effektivitet, tillförlitlighet och smarta tekniker. Genom att kombinera precisionsteknik, högkvalitativa material och avancerad automation kommer nästa generations TBM:er att erbjuda snabbare, säkrare och mer kostnadseffektiva tunnellösningar över hela världen.